【連 載】CSTが提案するプラントライフサイクルデータマネジメント

最終回 次世代にむけたプラントライフサイクルデータマネジメント

| 千代田システムテクノロジーズ株式会社 佐々木充明 2016.1.10 |

|

これまでプラントライフサイクルデータマネジメント(PLDM)を基軸にして、CSTが提供できるサービスおよび活動を紹介してきた。

タブレット端末がビジネスの分野でも広く使われるようになったが、次に来るものとして様々なものをインターネットにつなぐIoT(Internet of

Things)の普及が叫ばれている。

欧米では、このIoT時代に突入し、ドイツからは人類史上4回目の産業革命と言う位置付けのインダストリー4.0の提唱、米国ではGEが主導するインダストリアル・インターネットといった、製造業の新たなビジョンが提示され、それぞれ世界の大きな潮流として動き出している。

国内に目を向けるとIT投資においては、依然として、その目的が社内の業務効率化・コスト削減を中心とした「守り」に主眼が置かれる場合が多い状況である。こうした中、経産省は「ITを戦略的に活用できない企業は、世界市場で10年後までに生き残るのは困難である。」と言う危機感を持っており、「攻めのIT」を推進している。

本稿ではまとめとして、PLDMの根本にある“情報統合”について解説していくと共に、プラント設備の安全・最適操業をテーマとしたPLDMによるあらたな将来展望について記述する。

プラントのライフサイクルでは様々なデータ(情報) が初期のフィージビリティスタディ(FS)から基本設計、詳細設計、機器・資材調達、建設、試運転そして商業運転を行っていく過程で蓄積・生成される。そして設備の保守保全業務や改修、改造を経て最終的にプラントの破棄まで考えると、膨大なデータが蓄積される。

一般にプロセスプラントの設計時の寿命は当初30年程度を想定していたが日本のプロセス産業設備の建設のピークは1960年~70年代でありすでに想定寿命を過ぎ、半世紀にもなってきている。この時期と時を同じくして大きく発展してきたものがICT(情報通信技術)分野であった。

今後、設備の高経年化の中で、安全操業を維持していくためにもICTの応用は必須であり、経産省の上述の危機意識や指針、強化策などにもこれが現れている。

今回の連載でも3Dレーザスキャン技術やタブレットソリューションなどはICTの目覚ましい発展ではじめて実現できた技術であり、その応用事例を紹介してきた。こうしたICT応用技術において基盤となっているのが、プラント設備の各種情報として取り出されるデータのマネジメントであり各種の情報の統合が大きなキーワードとなる。

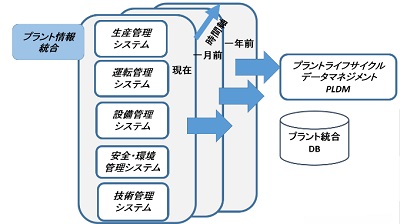

PLDMはいわば情報統合の場であり、そこからあらたなソリューションやアクションが生まれる。図1にプラント情報統合についての概念を示す。

| |

図1.プラント情報統合とPLDMの関係 |

| |

|

プラント情報統合化とPLDMの関係は

・システムの統合化を促し、共有化された情報により、システム全体のインテリジェン

ト化ができる

・PLDMのプラント統合DBはシステムの高度化を実現するためのプラットフォーム

的な位置付けである

・PLDMは統合化された情報がプラントの操業とともに蓄積されてくるデータの管理、

活用を想定したマネジメントシステム環境でもある

IoTでつながる機器の台数は急増し、2020年には250億台にのぼると推定される。

そしてインターネットに接続されていなかった自動車や家電、電力メーター、産業機器やインフラ等がつながることで、新たな製品やサービスの創出が期待されている。

この流れは設備産業においても当然押し寄せてきている。センサや、クラウド環境を含めたストレージの低価格化により、IoTを活用してより多くのプラントデータの収集が可能となってきた。収集されたデータを活用し、今までベテラン社員の「経験」「勘」「努力」をもって対応してきた運転・保全業務の改革を図っていく必要がある。ルールが見えない業務など暗黙知を形式知に変換する知識創造のサイクルが必要であり、これにはこれまで以上に実現できる環境が整ってくる。

プラントのライフサイクルにおけるIoTの活用では、IoTで収集したデータ群と前項で述べたPLDMをコンセプトとして情報統合されたデータ群を合わせたビッグデータがある。

これを分析・検証し、最適解を出して実世界にフィードバックし、そして、フィードバック後のデータもまた分析・検証して再び実世界へ戻すと言うサイクルができる。

現実世界の制御対象の様々な状態を「数値化」し、定量的に分析することが重要となる。その結果「経験と勘」でしかわからなかった知見を引き出す仕組みが実現できる。

これらのデータを分析・解析して得られた最適解を運転、保全は元より既存プラントの改造や予備品の調達に活かす事が可能となる。

CSTは以下の流れでPLDMを適用していくことを目指す

① データ取集

② 標準化

③ データ管理

④ 知識の創造

⑤ PDCAサイクル

⑥ プラントライフサイクルの最適化

これが「PLDM」として提唱しているソリューションの意義である。

情報統合として収集したプラントライフサイクルデータをサイバー空間に写し取り、物理的にも、プラントの機能的にも見ることのできるようにする仕組みを「バーチャルプラント」と呼ぶことにする。

PLDMではデータを利活用し知識創造してO&MやEPCに活用する為にバーチャルプラントを用いる。

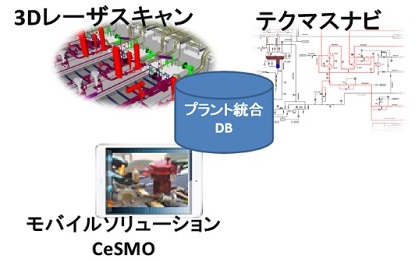

| |

図2.バーチャルプラントのイメージ |

| |

|

既設プラントの物理的な形状、位置をサイバー空間に写し取るツールが、連載の第2回で紹介した3Dレーザスキャンである。すでに図面もなく、位置も把握できなくなった実在のプラントを、あるがままの姿で写し取り、座標とディメンジョンを持ったCAD映像として、サイバー空間に写し取る強力な武器となる。

既設プラントを機能的に写し取るツールが、連載3回で紹介したテクマスナビ®である。プラントの内部の流体の流れ、反応などをサイバー空間のP&ID(DFD:Dynamic

Flow Diagram®)上に写し取り、外からは見えない内部流体の流れをDFDという形で見える化する強力な武器である。

連載の第5回で紹介したモバイルソリューションCeSMO®は、サイバー空間のバーチャルプラントを透かして、実在のプラントの日常点検やSDMをガイドする支援ツールである。そして、点検や保守によって現実のプラントに加えられた変更をそのままバーチャルプラントへ反映する入力支援ツールでもある。

これらを組み合わせて様々な業務に活用する。プラント設備は数万点に及ぶ部品で構成されており、物理的にもプロセス的にも管理する事が大変である。特に非定常時のプラントの状態を詳細に把握する事は難しい。

危険物を取り扱うプラント設備の運転おいては判断や操作に誤りがあってはいけないので、トレーニングで経験を積むことが重要である。

バーチャルプラントで弁の操作や仕切り板の反転など運転手順の再現を行い、その際の内部流体の状況を視覚的に表現する事ができる。同様に保全作業も作業手順や作業を妨げるものの確認などをバーチャルプラントで事前に行っておくことができる。

もちろん設計段階においても、より効率的で安全な設備設計に反映する事が可能となる。また、操業管理システムや検査システムより取り込んだ実績データを連携する事で、忠実に運転や保守作業を仮想の世界で実現する事ができる。

このようなバーチャルプラントによってO&M、およびEPCのライフサイクルマネジメントの仕組みを構築することのメリットは以下のとおりである。

・可視化されたプラントのO&Mが実現され、安全で確実で効率の高いプラントの運営が

可能となる。

・ベテランのノウハウをバーチャルプラント上の情報として取り込むことで、確実に技術の

継承が行える。

・バーチャルプラントのシミュレーション機能を通して、若手の技術育成が可能となる。

・プロセスのどこにリスクがあるかを運転フローやプロセスの流れの解析や運転のシミュ

レーションによって分析をできる。

国内の設備産業が発展していくためにはこれまで築き上げてきた社員個人の能力の高さを維持しつつ、高度に進化し普及していくICTを活用し安全で効率の高い操業を行わなければならない。そのためにオーナーオペレータ、EPCコントラクター、メンテナンス企業、規制官庁が英知を結集して立ち向かわなければならない。

国内の設備の高経年化対応やベテラン社員の離脱などは海外の設備産業に先んじて対応しなければならないが、ここで磨いたノウハウや技術、仕組みは必ず海外から必要とされる時が来る。その時に世界をリードして行くためにPLDMを発展させなければならない。

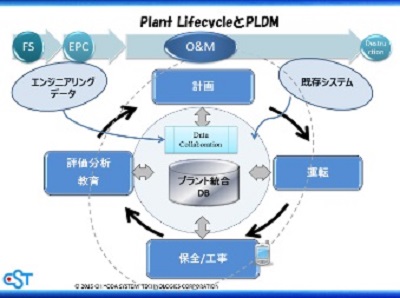

8回にわたりCSTが取り組むプラントライフサイクルデータマネジメントPLDMについて説明してきた。

| |

図3.CSTのPLDMコンセプト |

| |

|

これまでの連載を振り返ると、

第1回は「ICTによる統合データソリューションの展開」としてPLDMの概念について。

第2回は、CSTの3Dレーザスキャンの取り組みによる技術継承・安全教育について。

第3回は、テクマスナビ®による運転支援と安全管理について解説した。

第4回は、予備品調達管理について、PLDMを活用し機器が持つ運転実績や操業計画の情報

から必要となる予備品在庫の不足分を集計し、調達の情報として提供、ないしは

調達自体をサービスとして提供する仕組みを解説した。

第5回は、タブレットソリューションCeSMO®の概要と、CeSMO®を活用した安全操業の

取り組みについて。

第6回は、製薬業にPLDMの取り組みとして新設プラントのEPC段階においてテクマスナ

ビ®を用いた設計を行うことで、そのままバーチャルなプラントのO&Mへ連携

する仕組みの紹介をした。その具体的な事例としてPAS-Xへ直接データを取

り込んでいく仕組みを解説した。

第7回は、PLDMを活用したエネルギーマネジメントの潮流として、エネルギー情報をバー

チャルプラントに取り込み、プラントオーナに安全でかつ経済的なエネルギー計

画を提供しようとする取り組みを解説した。

最後に設備産業においては安全と安定操業は最優先されることであり、ICTの力を活用して高経年化、世代交代、需要減少などの課題を解決し発展させていく必要がある。一方でICTの拡大に伴いサイバーテロなどの対策も進めなければならない。第4次産業革命と呼ばれる時代を乗り切り、CSTは新たなビジネスを創造していくお手伝いをしていく。

|

|

|

|